PLC同步顶升系统简介

PLC多点同步顶升液压系统分为5个部分:液压泵站、PLC计算机控制系统、液压系统、位移压力检测与人机界面操作系统。该系统是将液压顶升系统、计算机PLC信号处理、位移监控与桥梁结构分析和施工技术进行集成,并在集成系统上进行的成套技术开发。其核心是在桥梁结构分析与施工技术总结的基础上,根据桥梁特性设计计算机PLC信号处理与液压系统,输入外部监控设施的位移信号,输出液压系统油量控制信号,利用终端多组千斤顶来达到平衡、安全与高效的桥梁顶升的目的,其顶升和降落精度误差不超过±0.5mm,顶升载荷包括:50吨-1000吨,顶升高度为10mm到500mm。

PLC同步顶升系统特点:

- 高速置零、低速顶升,升降速度可以任意控制;

- 液压千斤顶外置式(或内置)位移、压力传感器、均载阀,保证了顶升系统在恶劣的工作环境下的高可靠性;

- 均载阀的过载保护功能,避免了多缸顶升时常见的胀缸事故;

- 先进的进油调速和重载先锋液压回路,补单是顶升时达到高精度同步,在带载下降时同样可保证高精度同步;

- 操作简便直观,并可实现工作的侧滚、俯仰等姿态的调整;

- 可以挂接彩色触摸屏,实时在线显示顶升位移和顶升载荷,也可挂接工控机实时记录施工全过程;

- 可以扩展至32点或32点以上的多点同步,在多点同步工作状态下,除保持多点位置的同步外,并可按用户的要求调节各支点的载荷分布。

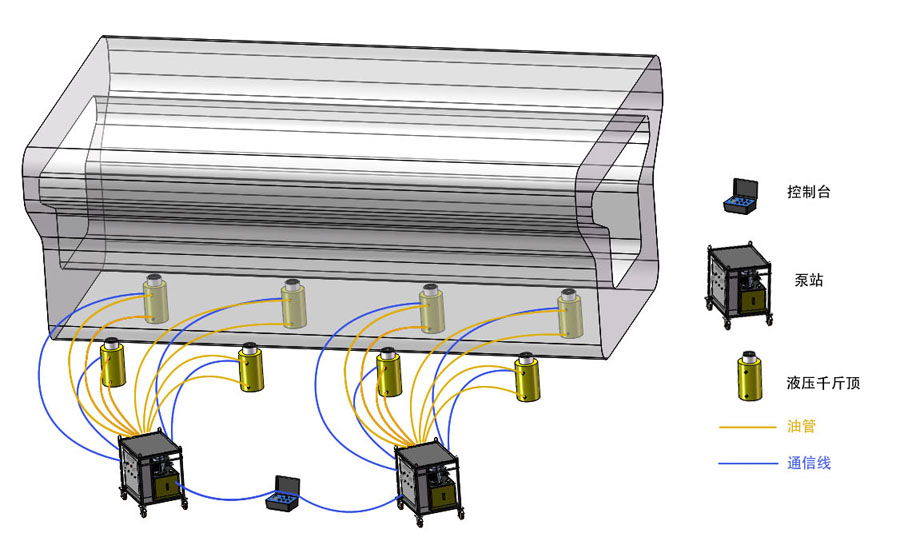

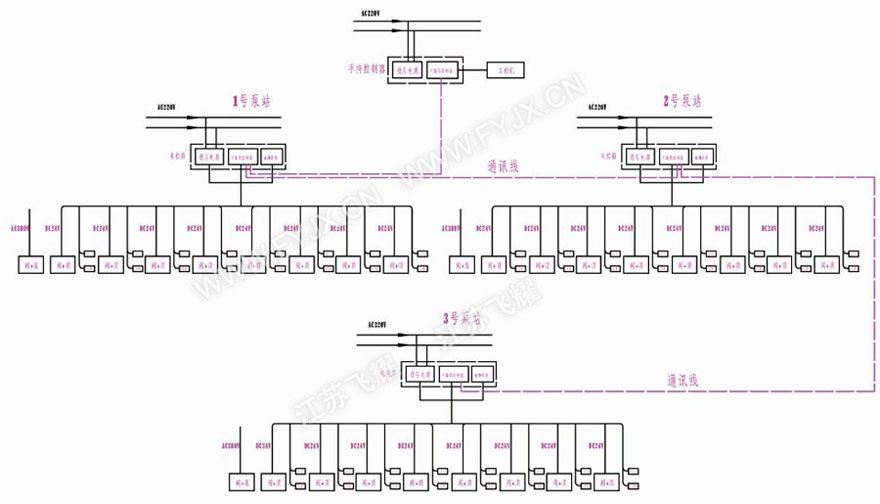

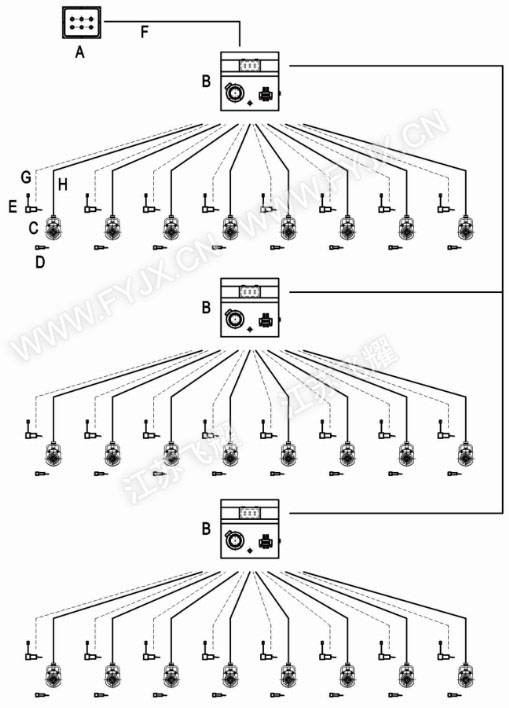

PLC同步顶升系统布置图:

同步顶升系统单台使用

同步顶升系统单台使用

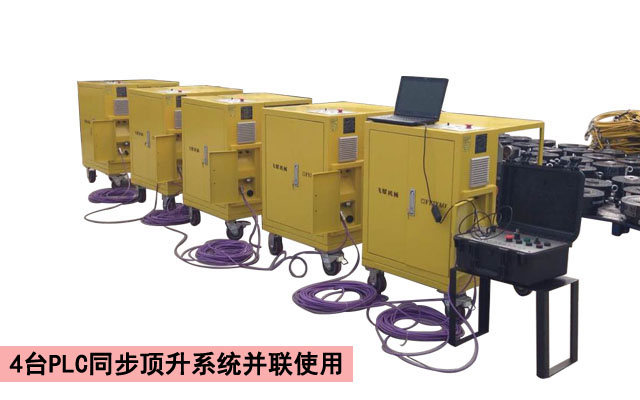

多台同步顶升系统并联使用

多台同步顶升系统并联使用

同步顶升系统顶升过程:

1、安装千斤顶和位移检测传感器装置,千斤顶的安装必须保证地面平整,位移传感器安装要保证拉线垂直。

2、安装液压软管,根据千斤顶的分布,分别将各个千斤顶串联一起再和液压顶升泵站的油路出口用液压软管连接上。

3、连接电源电缆将总电源插头插入泵站然后根据控制点的分布,分别将位移检测装置和液压顶升泵站上的位移检测口用信号电缆连接上。

4、同步顶升顶升之前,先检查一下位移传感器读数是否准确,安排现场人员拉出位移传感器拉绳,显示屏上读数是否与现场拉绳拉出的位移读数一样。

5、同步顶升之前先执行贴合按钮后,千斤顶开始顶升,当实际压力达到贴合压力值时,千斤顶自动会停止顶升。贴合压力的设定值为:不错设定值为实际载荷的50%左右。

6、贴合结束后,先设定目标位移量,按下上升按钮这时千斤顶就自动上升,上升到锁设定的目标位移量时自动停止。

7、贴合结束后,先设定目标位移量,按下下降按钮这时千斤顶就自动下降,下降到锁设定的目标位移量时自动停止。

8、单动操作:将单动开关拨至左边位置,然后上升、下降按钮。如需停止按下停止或总停按钮。

PLC同步顶升系统主要部件及技术特点:

序号 |

主要产品 |

图片 |

功能与特点 |

|

1 |

多点同步控制器 |

|

||

2 |

通讯总线 |

|

||

3 |

位移传感器 |

|

||

4 |

位移传感器信号线 |

|

||

5 |

电磁换向阀 |

|

||

6 |

压力传感器 |

|

||

7 |

调速截止阀 |

|

||

8 |

节流阀V82 |

|

||

9 |

快速接头 |

|

||

10 |

高压软管 |

|

||

11 |

压力表 |

|

||

| 详细参数请点击《同步顶升系统元件》 | ||||

PLC同步顶升系统应用场合:

▲铁四院测试轨道板与底座板间填充层受力与位移的对应关系和相应的浆力实验

▲铁四院测试轨道板与底座板间填充层受力与位移的对应关系和相应的浆力实验

▲同步顶升系统用于海洋模块的称重

▲同步顶升系统用于海洋模块的称重

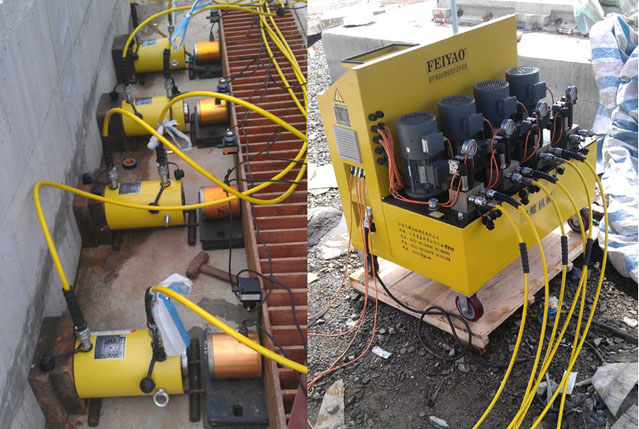

▲同步顶升系统用于沪宁高速无锡段桥梁同步顶升维修

更多工程图片请查看:《同步顶升解决方案》

▲同步顶升系统用于沪宁高速无锡段桥梁同步顶升维修

更多工程图片请查看:《同步顶升解决方案》

PLC同步顶升系统应用视频:

PLC多点同步顶升液压系统——单作用脉宽控制

本系统是由1台高压泵站、控制阀组、液压油缸、位移监测装置、压力检测装置和1套电气控制装置组成。

本系统中液压泵站利用开关阀来控制流量,依靠调节开关阀的开关频率,来改变流量,达到使油泵的输出的流量连续可调的目的,配以适当的电控和检测反馈系统,组成压力和位移闭环控制,就可以精确控制各千斤顶在升降时同步称重过程中负载均衡。

由于工件地面不一定平整,为了保证多顶负荷一致,在同步顶起工件之前,首先要让多顶均匀接触工件,并以多顶均匀接触工件的这一点作为多顶同步运行的基准,为此,系统中设有一个贴合功能。同步顶升前先启动该功能,多顶同时上升,一旦有顶接触工件该顶便停止上升,直至多顶全部接触工件为止,然后多顶均匀升至每顶5Mpa左右(可在工控机设定贴合压力值),这时多顶自动停止,并将该点位置作为同步的零点。

主要参数

- 控制精度

- ≤±0.5mm

- 压力传感器精度

- 0.2%mm

- 位移传感器分辨率

- 0.004mm

- 工作电源

- AC380V

- 显示模式

- 人机界面

- 控制模式

- 脉宽调制

PLC多点同步顶升液压系统——单作用脉宽控制说明:

- 基于PLC和WINDOWS的控制软件,具有好的人机操作界面,可实现数据存储、打印等功能;

- 最多可实现99个顶升点的位移同步顶升控制,同步顶升精度最高可达≤±0.5mm;

- 常用按钮操作和触摸屏操作相结合,操作便利;

- 部分型号具备分组控制功能,多台设备可分组同步顶升控制,组内通过“力同步”实现均载;

- 部分型号多台设备同步控制具备“均载”功能和“过载转移”功能,有效实现多台设备力的均载;

- 通讯总线控制,实现控制线路的可能少;

- 部分型号可外联决策系统,根据需要通过额外连接的电脑,显示决策需要的相应信息;

- 同步设备的液晶屏可显示顶升点故障状态,通过连接状态,各顶升点的位移信息,各同步点的力和压力值信息等相关需要的信息;

- 高精度压力,位移传感器,多种同步控制元件辅助实现闭环同步控制。

PLC多点同步顶升液压系统——单作用脉宽控制特点:

- 多点同步顶升,高精度;

- 位移同步精度≤±0.5mm;

- 同步控制点数4、8、12、16、24、32、40、80、99;

- 同步控制方式:顶升位移同步控制;

- 操作方式:按钮操作及触摸屏;

- 工作电压:380V;

- 控制模式:脉宽调制控制。

单作用脉宽控制同步顶升液压系统结构简述:

本系统中的液压泵站采用柱塞泵,泵站上安装有双向截止阀,同时双向截止阀可以无泄漏的锁住千斤顶,在意外停电时能保证千斤顶不会自由下滑,使千斤顶所承负载不会处于失控境地。系统中还安装有压力变送器和位移监测装置,当千斤顶移动时,压力检测装置就可以实时精确的测定千斤顶所承受的负荷;同时位移检测装置可测定千斤顶的实时顶升位移高度。

本电气控制系统的特点是控制器主要是由西门子PLC可编程控制器组成,各千斤顶的压力传感器和位移传感器将负荷和位移信号送至可编程控制器。根据操纵台发来的操作指令,驱动阀组,输出压力油使相应千斤顶运动。可编程控制器根据检测的压力和位移信号,不断修正运动误差,保持各项负载同步均衡。

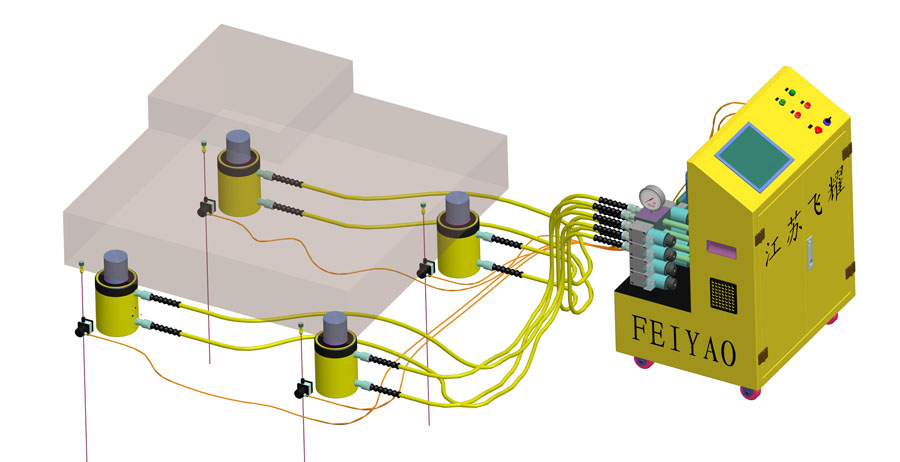

当一组系统不能满足使用要求时,可多组串联使用。如图。

|

A) PLC多点同步控制器 B) 同步电动泵站 C) 液压千斤顶 D) 压力传感器 E) 位移传感器 F) 通讯总线 G) 位移传感器信号线 H) 高压软管 |

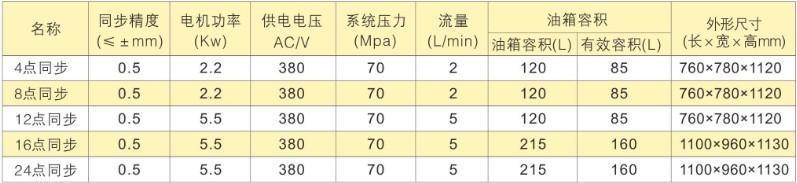

PLC多点同步顶升液压系统——单作用脉宽控制技术参数:

说明:如表中规格不能满足贵公司的使用要求,可向我公司索取“同步顶升立项表”填写相关数据,由我公司专业工程师为您量身定制方案。

本系统利用液压驱动、压力和位移闭环自动控制的方式,实现多点控制,广泛应用于高速公路桥梁维修更换橡胶支座及立交桥抬高、内河桥梁抬高、建筑物平移、桥梁抬高、平台称重、设备顶升、纠偏、三维调整等。

PLC多点同步顶升液压系统——双作用脉宽控制

本系统利用液压驱动、压力和位移闭环自动控制的方式,实现多点控制对物体进行重载称重、同步顶升、同步降落、同步纠偏、三维调整等。

主要参数

- 控制精度

- ≤±0.5mm

- 压力传感器精度

- 0.2%mm

- 位移传感器分辨率

- 0.004mm

- 工作电源

- AC380V

- 显示模式

- 人机界面

- 控制模式

- 脉宽调制

双作用脉宽控制同步顶升系统优点:

- 双泵驱动、高速置零、低速顶升;

- 主油泵站体积小;

- 拼组灵活,控制点扩展方便;

PLC多点同步顶升液压系统——双作用脉宽控制技术参数:

说明:如表中规格不能满足贵公司的使用要求,可向我公司索取“同步顶升立项表”填写相关数据,由我公司专业工程师为您量身定制方案。

PLC多点同步顶升液压系统——双作用变频控制

本系统利用液压驱动、压力和位移闭环自动控制的方式,实现多点控制可进行重载称重、同步顶推、同步顶升、同步降落、等比例同步顶升、姿态调平、自动稳压等功能。 系统采用变频调速器控制油泵电机,依靠调节供电的频率来改变电机转速,达到使油泵的流量连续可调的目的,配以适当的电控和检测系统,就可精确控制千斤顶的升降速度,实现千斤顶同步的控制。

主要参数

- 控制精度

- ≤±0.2mm

- 压力传感器量程

- 0~70MPa

- 位移传感器量程

- 0~1000mm

- 控制电源

- DC24V

- 显示精度

- 1%

- 控制模式

- 变频调速

PLC多点同步顶升液压系统——双作用变频控制优点:

- 连续的流量调节控制,使得重载在顶升和降落过程中平稳;

- 先进的进油调速和重载先降液压回路,不单是顶升时达到高精度同步,在负载下降时可保证高精度同步;

- 平载阀的过程保护功能,避免了多缸顶升时常见的胀缸事故;

- 可在两点同步顶升基础上扩展至32点或32点以上的多点同步,最多可至99点。在多点同步工作状态下,除保持多点位置的同步外,并可按用户的要求调节各支点的载荷分布;

- 精准顶升:与千斤顶完全独立的测力计单元与高精度位移传感器;

- 同步顶升:力同步和位移同步双控,在不同的阶段自动调用;

- 安全性:多重液压阀和智能程序确保顶升和数据的安全;

- 数据真实:多重数据权限管理与:“傻瓜式”操作,确保数据真实性;

- 可控真实:顶升数据可一次性导入设备数据库,调用数据顶升;

- 可追溯性:顶升结果自动记录在数据库内,可查阅打印和下载。

双作用变频控制技术参数:

说明:如表中规格不能满足贵公司的使用要求,可向我公司索取“同步顶升立项表”填写相关数据,由我公司专业工程师为您量身定制方案。

PLC多点同步顶升液压系统——脉宽控制

主要参数

- 额定输出流量

- 6.0、8.0、

12.0L/Min

- 同步控制点数

- 4、6点

- 电机功率

- 7.5、11.0、

18.5kw

脉宽控制同步顶升系统优点:

- 同步泵站可控制4个或6个同步控制点,通过构件结构特点还可进行千斤顶顶升点的扩展;

- 使用和操作极其简单,通过软管直接连接千斤顶和同步泵站即可使用,通过操作按钮盒可完成全部动作;

- 强制同步性设计具有很高的同步精度,最小同步精度为千斤顶全行程1%;同步控制过程自动实现;

- 具有起始基准面“自动找零”功能,确保千斤顶“同时”同步顶升;

- 同步精度不受构件荷载的不均匀度分布影响,在构件重量分布不均匀的情况下仍具高同步精度;

- 可配套使用飞耀的所有双作用千斤顶和单作用千斤顶(单作用千斤顶仅适用于千斤顶顶升同步);

- 喷塑涂面,抗腐蚀、抗污染能力强;具有极高的性价比,适合船舶制造、建筑、铁路等工况使用。

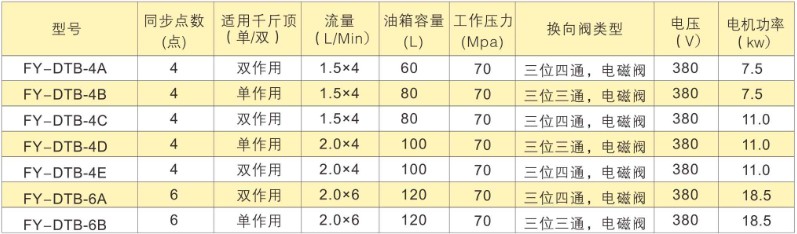

脉宽控制同步顶升系统技术参数:

同步泵站配套单作用千斤顶使用时仅能实现千斤顶在顶升时的同步,千斤顶在下降时只能通过手动阀来调节同步,无法实现下降自动同步。

手动控制同步液压泵站

主要参数

- 配套泵站输出流量

- 0.3~2.1L/Min

- 同步控制点数

- 2~16点

- 配套千斤顶吨位

- 5~1000吨

- 额定工作压力

- 70Mpa

- 同步连接方式

- 快插接头模块化连接

- 同步控制方式

- 手动流量阀调节

手动控制同步液压泵站优点:

- 经济的同步解决方案,可解决2至16个同步点内常规同步工况;

- 模块化设计,利用标准超高压液压泵站,液压千斤顶和液压阀件组成的分流同步设备;

- FY系列分流同步阀架通过快插接头连接标准液压泵站,形成分流同步泵站,连接便利;

- 通过超高压流量阀的调节能实现多个不同顶升点之间的同步,满足大部分工况的同步要求;

- 实用性广,分流同步阀架可适用于飞耀全系列的高压液压千斤顶,包括单作用和双作用系列;

- 重量轻,使用和携带方便,FY系列分流同步阀架可通过单人或双人运输;

- 根据稳定性考虑单双支腿设计适合野外和工厂的工况使用,并可适应多重其他应用工况。

手动控制同步液压泵站技术参数:

同步顶升系统将计算机plc精确控制系统和传统的薄型液压千斤顶有机结合,组成一套完整的,操作简便,效果突出,质量可靠,逐渐在桥梁同步顶升工程中不可或缺的系统。其强大的顶升能力和使用上的方便,已被应用在越来越多的桥梁维修、维护工程中。客户在购买该款产品时,我们的工程师会根据具体施工情况,详细定制不同的施工方案,推荐使用的产品。详情请拨打热线:0523-86186688 86186888